不锈钢反应器与一次性反应器之我见

时间是:2021-10-11 04:25:00 点击次数:4651

前言

选择一次性设备或不锈钢设备取决于一系列因素,比如反应器规模,产品浓度,转换生产不同产品的频率。纵观现代整个生物工艺过程,一次性材料被用于培养基、缓冲液的制备以及无菌灌装,而不锈钢材料被用于大规模发酵。两者的结合被用于整个细胞培养过程,色谱分离和过滤[1]。自从2008年以来,一次性设备发展迅速,其最主要的优势在于可快速装配并投入使用以及其灵活性,这两个特性很受CMO欢迎。但是一次性设备尚不完全成熟,比如自动化程度不足,某些环节只能依赖繁重的手动操作[1]。另外使用一次性设备对工人的技能也有一定的挑战,这就需要对他们进行必要的培训。尽管制药界对一次性设备兴趣越发浓厚,但是我们要意识到一个重要事实,那就是当下绝大部分生物药是通过不锈钢设备生产的。

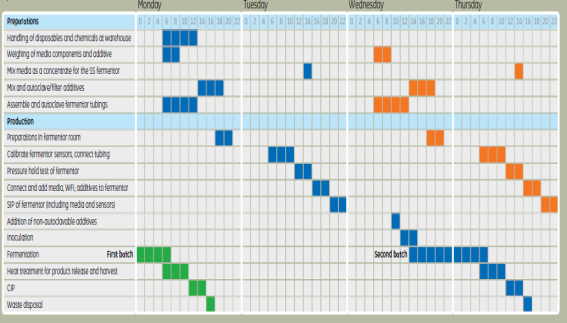

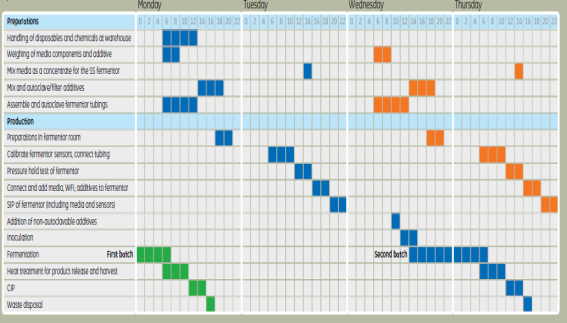

一次性反应器和不锈钢反应器各有优缺点,那么国内制药企业应该如何抉择呢?笔者认为,企业应先对自身进行分析,并对如下关键问题做出回到。第一,你的企业属于什么性质?是CMO,是处于研发阶段的小企业还是处于二期三期甚至商业化生产的大型制药企业?对于CMO来说,反应器的灵活性非常重要,因为可以肯定的说他们不止生产一种产品,所以这类企业可能倾向选择一次性反应器。就笔者所知,WuXi Biologics 的无锡工厂安装的是一次性反应器设备,规模包括1000 L和2000 L。第二个例子来自Catalent Pharma Solutions (CMO)公司。在2011年,该公司的生产规模需要扩大,当时他们已经购买了不锈钢设备,但是后来公司决定将这批设备卖掉而换成一次性设备。这个决定使得该公司在一年内就能够将新设备投放到生产中并实现盈利。对于在可预见的未来所需生产规模较小的企业来说,选择一次性设备可能也是不二选择。然而,当生产规模达到一定程度时,不锈钢反应器的经济优势即体现出来。那么如何通过计算模拟来得知规模达到什么值时采用不锈钢设备更加节约成本?首先这是一个非常复杂的过程,一系列关键因素需要考虑进去,对于单克隆抗体企业来说,单位浓度 (g/L)是个重要考量。目前有几家公司的过程模拟软件可帮助用户进行选择,如 Aspen technology 的 Batch plus, Intelligen Inc 的SuperPro Designer. 关于应用这些软件进行比较过程成本的的例子可参考相应文献[2]。每个公司也可根据自己的历史数据或别人的经验进行粗略计算,可以可使用Microsoft Project软件先仿照下表的模式进行,具体可参考文献[9]。第二,对于有建立生产平台的企业来说,要评估好一种药到底有多大的市场需求,针对多大的人群?对于某些生产biosimilar的企业,可能潜在的市场规模并不大,也就是说可能远达不到某些生物药年销售额几十亿美元的规模,这种情况下就需要综合权衡了。

1. 对一次性反应器的几点认识

1.1 一次性反应器更灵活,而灵活性很重要,这种论断非常正确。

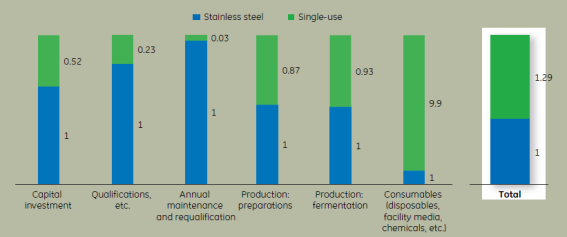

1.2 有人说一次性反应器成本更低,这个不一定,这取决于生产的产品种类多少以及生产的规模和其它因素。使用一次性设备核心出发点就是减少一些复杂程序导致的成本,比如不锈钢设备的清洗,消毒和维护。但是是否能达到目的呢?我们来看下面这个数据:

这个数据来自于通用公司的从过程经济角度对不锈钢反应器和一次性反应器的比较分析,我们明显可以看出使用一次性反应器每一批次的成本要明显高于不锈钢反应器,约高30%[9]。另外来自辉瑞的高管Gerald Kierans在2014年都柏林举办的年度生物制造论坛上也指出对他们在爱尔兰的工厂来说自动化驱动的不锈钢反应器从经济上依然强于一次性装备,因而他们远未到考虑更换成一次性装备的阶段[3]。

1.3一次性反应器系统可以更加快速的的安置、投入使用并产生效益。这句话非常正确。

2、不锈钢感应器与一次性反应器性能的比较

2.1 机械性能的比较

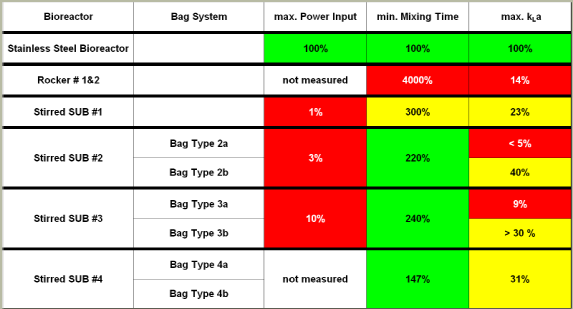

这张表格是摘自罗氏的一份研究报告[4]。红色是代表一次性反应器性能不过关,但是很遗憾笔者没有找到这份报告的具体时间。我们知道现在有些品牌的一次性反应器曾经遇到的诸多问题,如搅拌,自动化,袋子泄露等,已经得到了很好地解决,并且已经在实践中取得成功。但是一次性反应器任然有很大的提升空间。

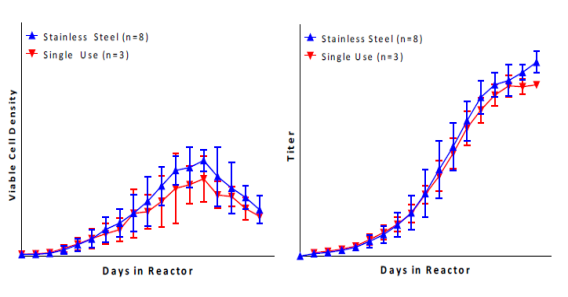

这张图引用的是Avid Bioservices的数据,蓝色代表不锈钢反应器(1000 L规模),红色代表一次性反应器(1000 L规模)。从这张图可以看出不锈钢反应器的结果略好于一次性反应器(这里没有用统计学方法进行中规中矩的分析,因为没有太大意义),但是由于细胞株的进步使得不锈钢反应器的微小的优势显得不太重要。还有一篇文章也得出了同样的结论[6]。据笔者所知,很多单抗通过补料分批发酵即可以做到3 g/L以上的浓度。浓度越高越可能将反应器的规模降下来,使得一次性反应器更加具有优势。目前,在2000 L规模以下,一次性反应器与不锈钢反应器的表现很接近。因此,从技术层面来说,笔者认为不锈钢反应器的市场潜力可能在于更大规模的发酵 (> 2000 L)或者针对某些单抗药,比如浓度经过优化只有1 g/L。当然,选择不锈钢设备还是一次性设备不仅是个技术问题,更是个商业问题,正如Cynthia A. Challener 所说 [5],因而要进行综合考量。

2.2、不锈钢反应器与一次性反应器所生产的产品质量比较

在Roche一项对一次性反应器性能评估研究中,他们发现一次性反应器与不锈钢反应器生产的6种蛋白各项理化指标非常相近,比如IEC和糖型[6]。

2.3、不锈钢反应器与一次性反应器的应用现状

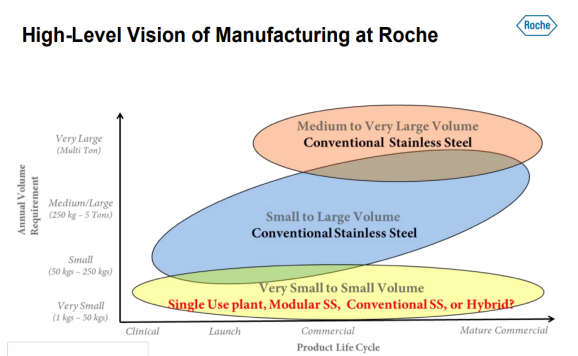

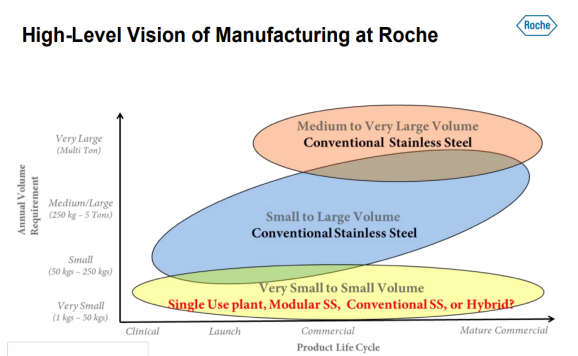

有些专家指出一次性装置是生物制药行业的未来,但是现状是什么样呢?当下,一次性设备占有主导地位的领域在于商业化前期阶段,如小试与中试的R&D, 试验阶段的供给生产。而大规模的商业化生产的主力仍然是不锈钢设备。以罗氏制药为例(详见下图),他们几乎整个生产链条都采用不锈钢设备[8]。

结论

这里引用一篇文章的关键点作为本文的结论:“对于制药工业来说,选择不锈钢设备还是一次性设备是个极其复杂的过程,这需要考虑各种因素,比如预期产量,the availablity of technology, and the ease of combing such systems”[3]。如果不进行综合考量仅仅咨询CMO的意见可能会误入歧途,因为,对于CMO来说,灵活性是非常重要的。对于国内制药企业来说,选择国产不锈钢反应器或许从成本上不一定比选择国外一次性反应器高。国内一些CMO企业选择一次性设备,一方面是因为生产多种产品的需要,另一方面是制药巨头们付钱给他们让他们尝试新的产品和技术。最后引用罗氏一位高管在2017年美国圣地亚哥一次峰会上的话结束本文:“未经系统性的权衡即跟进一次性装备可能导致以下几种情况,第一,只是简单的复制,未能吸取已有的经验教训,导致各种弊端。第二,未经系统性的权衡,导致各生产基地之间,研发与生产之间不匹配”。其中第二点可能是国内有些企业常犯的错误,主要原因在于其盲目追求进度。

引用

[1] Eric S. Langer, Alison Center, Bill Hartzel, Daniel Vellom, Sue Behrens and John Ward, 2016. Deciding Between Single-Use and Stainless Steel Strategies. (http://www.bioprocessintl.com/bpi-theater/bpi-theater-interphex-2016/deciding-single-use-stainless-steel-strategies/)

[2] Charles Siletti, Demetri Petrides, Victor Papavasileiou, BioPharm International, 2008. Systematic Evaluation of Single-Use Systems Using Process Simulation Tools. (http://www.biopharminternational.com/systematic-evaluation-single-use-systems-using-process-simulation-tools?id=&sk=&date=&pageID=2).

[3] https://www.biopharma-reporter.com/Article/2014/05/14/Pfizer-stays-stainless-as-single-use-cost-burdens-high-production.

[4] Gareth Macdonald, 2016. Single-use and Stainless steel: Hybrid technologies the future of drug production says expert.

(https://www.biopharma-reporter.com/Article/2016/04/20/Single-use-and-Stainless-steel-Hybrid-technologies-the-future-of-drug-production-says-expert)

[5] Detlef Eisenkrätzer. Pharma Biotech Production & Development, Roche. Speed up Process Development by Implementation of new Bioreactor &Information Technology.

[6] Sonja Diekmann, Constanze Dürr, Alexander Herrmann, Ingo Lindner, Daniela Jozic, 2011. Single use bioreactors for the clinical production of monoclonal antibodies – a study to analyze the performance of a CHO cell line and the quality of the produced monoclonal antibody. BMC Proceedings, 5(Suppl 8):P103.

[7] Cynthia A. Challener, 2017. Single-use Bioreactors Have Reached the Big Time. (http://www.biopharminternational.com/single-use-bioreactors-have-reached-big-time).

[8] Adam Goldstein, Oliver Molina, Michelle Wong, 2017. Case studies in process intensification. Global Manufacturing Sciences and Technology Genentech Inc. A Member of the Roche Group.

[9] Process economy and production capacity using single-use versus stainless steel fermentation equipment. GE healthcare.